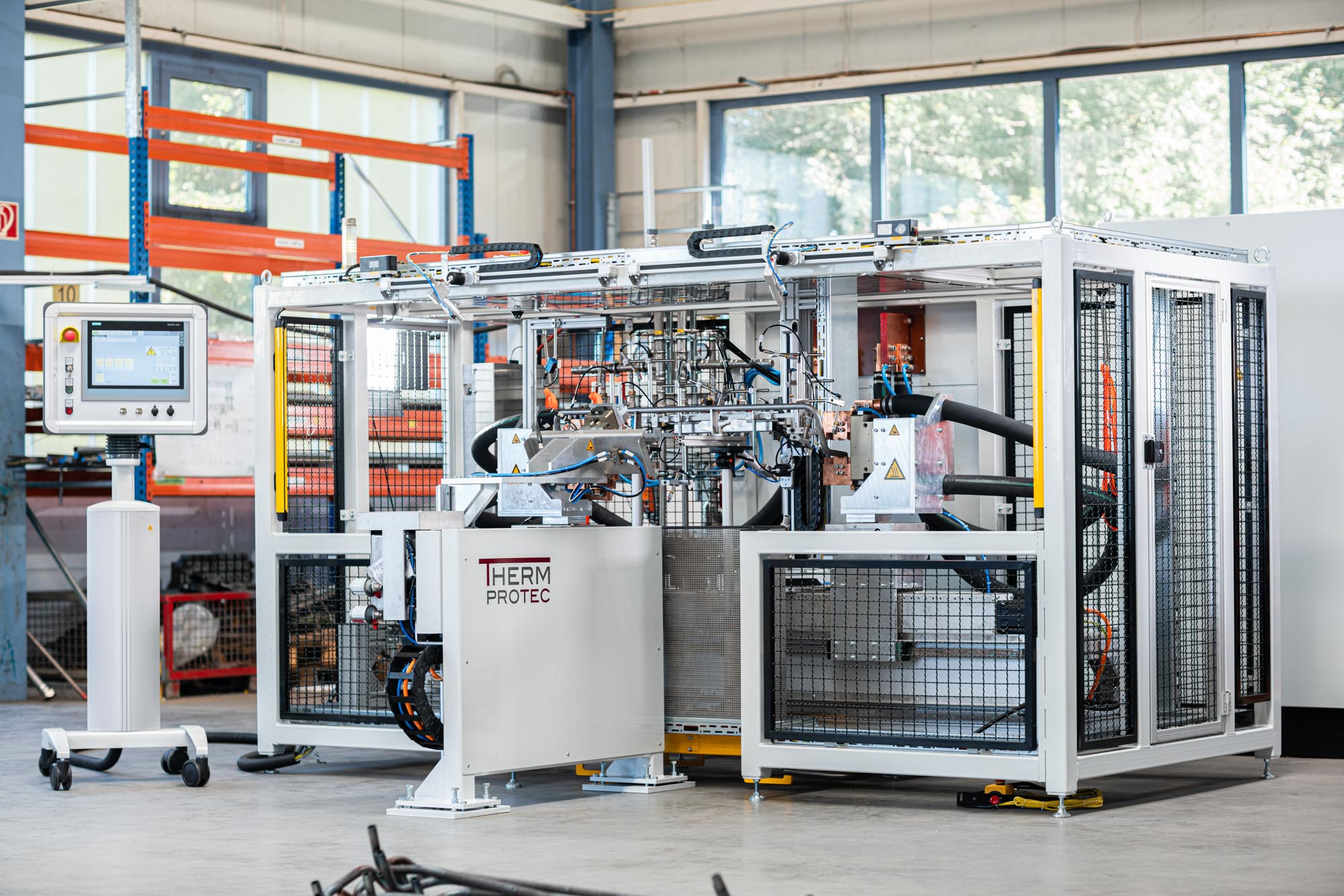

Schlüsselfertige Härteanlagen für die Stabilisatoren-Fertigung

SSH | SMART STABILIZER HARDENING

Warum vergüten?

Der Übergang von Vollstabilisatoren zu Rohrstabilistoren führt dazu, dass das Biegen nicht mehr warm, sondern kalt erfolgen muss. Diese unvergüteten gebogenen Rohre müssen noch vergütet werden. Für die Erwärmung auf Vergütetemperatur von ca. 900 °C haben wir bei ThermProTEC eine spezielle konduktive Erwärmstation entwickelt. Bei diesem Verfahren wird der Stabilisator durch einen hohen Strom erwärmt, ähnlich wie bei einer Glühbirne. Die durch das Kaltbiegen veränderte Wandstärke des Rohrs erschwert signifikant eine homogene Erwärmung des Bauteils. Das gilt im Wesentlichen für alle alternativen Erwärmverfahren mit Ausnahme großer Härteöfen, die aber wesentliche verfahrenstechnische Nachteile mit sich bringen. Um die negativen Effekte dieser Wandstärkenvariationen zu kompensieren, beinhaltet unser konduktives Verfahren weitere Methoden. Die konduktive Erwärmstation ist Teil eines komplettes Vergütekonzeptes, das ThermProTEC für Stabilisatoren entwickelt hat.

Die komplette Vergütelinie besteht aus der Stabilisatorenzuführung, dem Roboterhandling (SRH) zu Konduktion und Quensch, die Konduktionseinheit (SSH) an sich, Quenscheinheit (SQS) und dem Anlassofen (STU).

Anlagenkomponenten

Basis unseres Systems ist ein Generator, mit dem Ströme von 12.000 A auf das Bauteil aufgebracht werden können. Weitere Hauptkomponenten der Anlage sind die mechanische Positionier- und Spannvorrichtung, eine angepasste Kühlanlage sowie ein integriertes Beladeportal, das zur automatischen Bestückung dient.

Funktionsweise

Der Stabilisator wird auf beiden Seiten mit pneumatischen Greifern und Elektroden gespannt, über die der Strom eingeleitet wird. Zum Einlegen des Stabilisators müssen die Elektroden im korrekten Abstand sowie im korrekten Winkel positioniert werden. Optional können die Backen auch noch in einer dritten Ebene geschwenkt werden. Die Abstandsverstellung erfolgt mit einem bzw. zwei Servomotoren mit Spindelantrieb. Die Winkelverstellung sowie Rotation der Backen erfolgt je nach Ausführung manuell oder mit Stellmotoren mit Absolutwertgebern. Bei der Erwärmung dehnt sich der Stabilisator aus und diese Ausdehnung wird während des Prozesses mit der Servospindelachse ausgeglichen. Diese Verschiebung während des Prozesses ermöglicht zudem das Einstellen der Endkontur. Die unterschiedliche Wandstärke führt auch bei unserem Prozess zu Temperaturunterschieden zwischen Bogenaußen- und Innenbereich.

SAS | SMART AIR SYSTEM

Um diesen Effekt zu kompensieren, haben wir über ein patentiertes Verfahren eine zusätzliche lokale Luftdüsenkühlung integriert. So kann die Überhitzung im Bogeninnenbereich deutlich reduziert und damit die Produktqualität signifikant verbessert werden. Der Effekt des Korngrößenwachstums sowie der Entkohlung wird dadurch deutlich vermindert. Die Düsenanordnung kann in Form eines Wechselwerkzeugs schnell an den entsprechenden Stabilisatorentyp angepasst werden. Zur Qualitätssteuerung als auch zur Regelung des Prozesses, werden mehrere (bis zu fünf) Pyrometer eingesetzt, die jeweils optional verfahrbar sind. Das ist wichtig, da sich sonst die Messstelle relativ zum Stabilisator verändert. Damit erreichen wir typische Heizzeiten je nach Stabilisatorentyp zwischen 12 und 25 Sekunden. Diese schnelle Erwärmung reduziert außerdem die Zeit, in welcher der Stabilisator verzundern kann.

Handlingsystem

Ein 2-Achsbeladeportal ermöglicht die schnelle Beladung eines Stabilisators in der Station direkt nach dem ein Handlingsroboter den heißen Stabilisator entnommen hat. In taktzeitoptimierten Fertigungslinien kann somit ein zweiter Roboter eingespart werden. Die gesamte Anlage ist in einer Stahlkonstruktion ausgeführt. Dies ermöglich die Plug & Play – Inbetriebnahme.

Sie sind interessiert, haben Fragen oder Anregungen?

Unser Team steht Ihnen gerne zur Verfügung. Wir freuen uns auf Ihre Nachricht!

Zunftstr. 20 | 77694 Kehl-Marlen | DE

Verwandte Produkte:

Von der Prozessentwicklung bis zur schlüsselfertigen Produktionsanlage. Wir entwickeln innovative Lösungen im Bereich der thermischen Prozesstechnik. Von der Automobilindustrie bis hin zum Bergbau sind Sie bei uns gut aufgehoben.

Nützliche Links

Kontakt